铸铁导轨在机床中起到了支撑、导向和传递运动的关键作用。它是机床的重要组成部分,用于保工件和切削工具的准确定位及运动的平稳性。以下是铸铁导轨在机床中的主要功能及其适用范围:

一、铸铁导轨在机床中的作用

支撑作用:

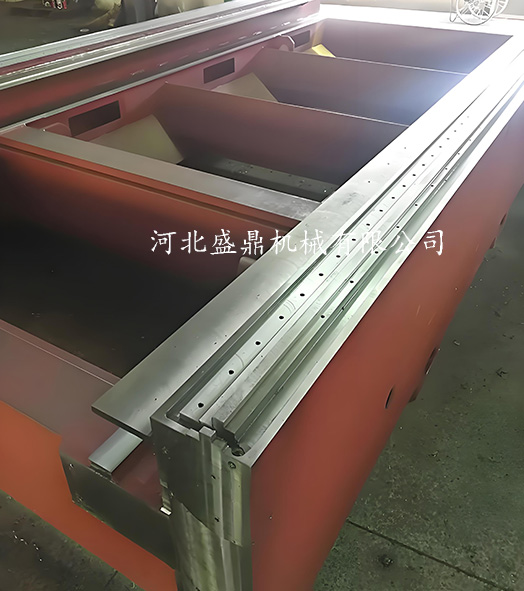

铸铁导轨为机床的运动部件(如工作台、刀架)提供坚固的支撑。导轨须承受来自工件、切削力、机械冲击等多方面的载荷,确保机床在加工过程中不会出现变形或不稳定的情况。

导向作用:

导轨控制和引导机床的运动部件沿特定的方向进行直线或回转运动。这种准确的导向确保了加工过程中工作台和刀具能在设定的轨迹上稳定运行,保了加工精度。

减震作用:

由于铸铁具有优良的减震性,能有效吸收机床在加工过程中产生的振动,减少振动对加工精度的影响,特别是在高速加工或重切削时尤为重要。

耐磨性与稳定性:

铸铁材料具有良好的耐磨性,导轨经久耐用,能够长时间保持机床的几何精度。机床的稳定性直接影响工件的加工精度和表面质量,铸铁导轨因其耐磨、抗变形的特性,适用于保持高精度加工。

润滑性与摩擦性能:

铸铁导轨与滑动件间的摩擦系数较低,有助于减少摩擦阻力,且易于润滑。导轨通常配合润滑系统使用,降低磨损,延长机床寿命。

二、铸铁导轨的适用范围

铸铁导轨适用于多种类型的机床及其他工业设备,尤其在需要精度高、负载大的情况下,以下是其主要适用领域:

车床:

车床的床身一般采用铸铁导轨,导向工作台或刀架沿床身进行平稳的直线运动,保持工件的准确旋转加工。

铣床:

在铣床中,铸铁导轨用于支撑和引导工作台沿X轴、Y轴或Z轴运动,确保刀具和工件之间的相对位置准确。铣床的导轨须承受较大的切削力和扭矩。

磨床

磨床需要高的加工精度,铸铁导轨的低摩擦和高耐磨性可以确保工作台和磨头的平稳移动,提高加工表面的光洁度和尺寸精度。

镗床:

在镗床上,铸铁导轨为镗削工具提供高精度的导向,确保在加工大件时的准确度。铸铁的稳定性可以在重切削工况下保持高精度。

刨床和插床:

铸铁导轨用于控制工作台和刀架的运动轨迹,在长行程和大载荷条件下,能够提供足够的支撑和耐磨性。

数控机床(CNC):

在数控机床中,铸铁导轨常用于支撑高速和高精度的传动系统,确保工作台或主轴的准确移动,并吸收高速切削中的震动。

加工中心:

加工中心的导轨通常是铸铁制造的,用于支撑各种方向上的切削运动部件,确保多轴联动加工时的精度和稳定性。

其他机械设备:

铸铁导轨还广泛应用于其他工业设备,如冲床、剪板机、锻造机床等设备中,用于传递运动和支撑加工部件。

三、铸铁导轨的特点与优势

良好的铸造性能:铸铁具有良好的流动性和可铸性,容易加工成复杂的导轨形状,并且成本相对较低。

高稳定性:铸铁导轨不易变形,能够长时间保持机床的几何精度,适合高负载和长时间工作的机床。

优良的减震性:铸铁能够有效吸收加工过程中的震动,减少振动对加工精度的影响。

易于维护:铸铁材料耐磨性好,且容易进行刮研和润滑维护,延长导轨的使用寿命。

四、与其他类型导轨的对比

铸铁导轨 vs 滚动导轨:铸铁导轨适合高负载、需要较强减震的场合,而滚动导轨则在需要高速和低摩擦的场合中更具优势。

铸铁导轨 vs 直线导轨:铸铁导轨通常是滑动导轨,适合较大工件的高精度加工,而直线导轨通常用于高速、高精度场合。

总结

铸铁导轨在机床中起到了至关重要的支撑、导向、减震和耐磨作用,广泛适用于各种车床、铣床、磨床、镗床等机床设备。其优良的机械性能使其成为许多中重型机床的一选,特别是在需要长时间保持精度和承载能力的情况下,铸铁导轨是理想的解决方案。